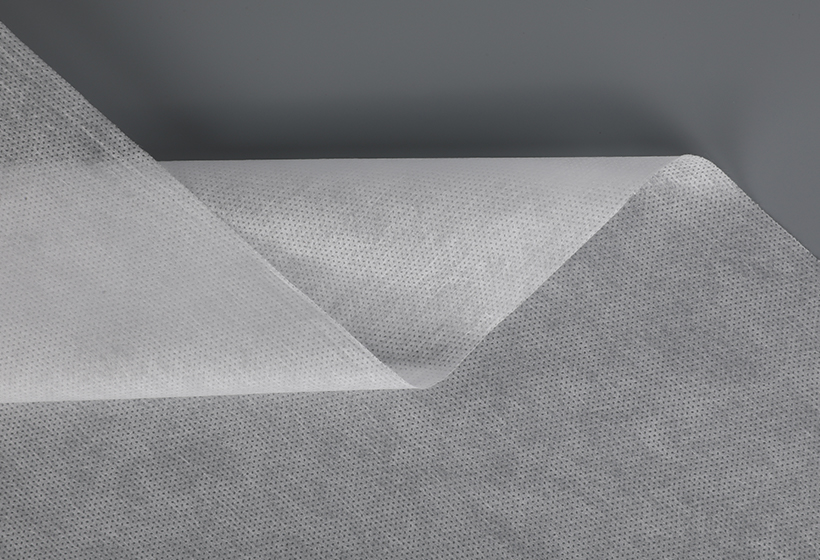

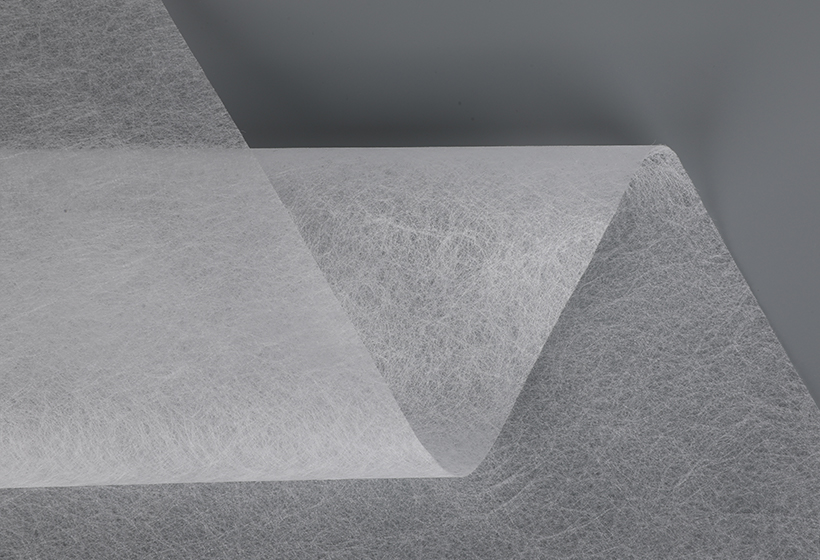

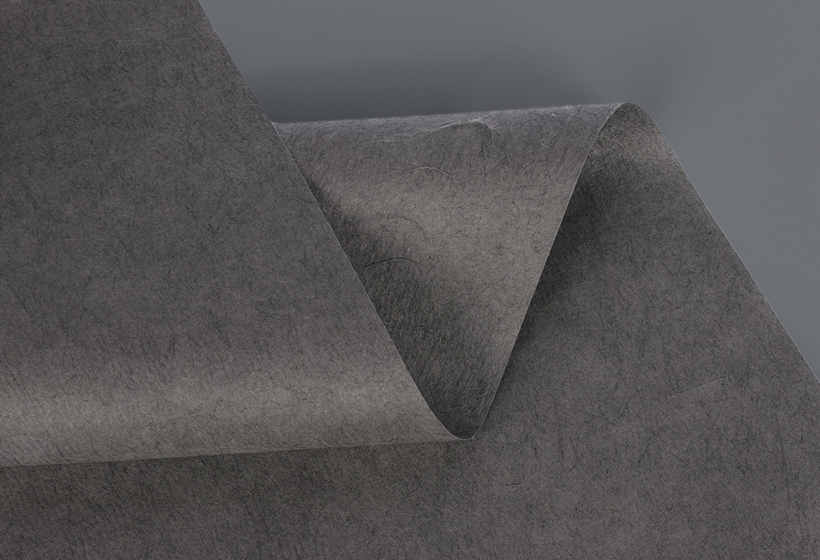

Tissus non tissés se caractérisent par leurs propriétés uniques. Ils sont parfaitement adaptés aux applications techniques et industrielles, mais ont également une application dans les biens de consommation. Ce sont des matériaux polyvalents, économiques et recyclables qui peuvent résoudre un certain nombre de problèmes.

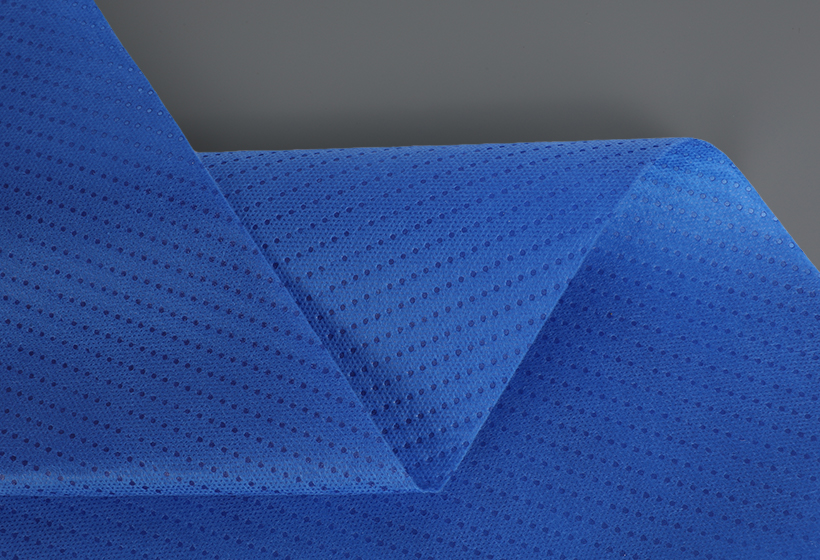

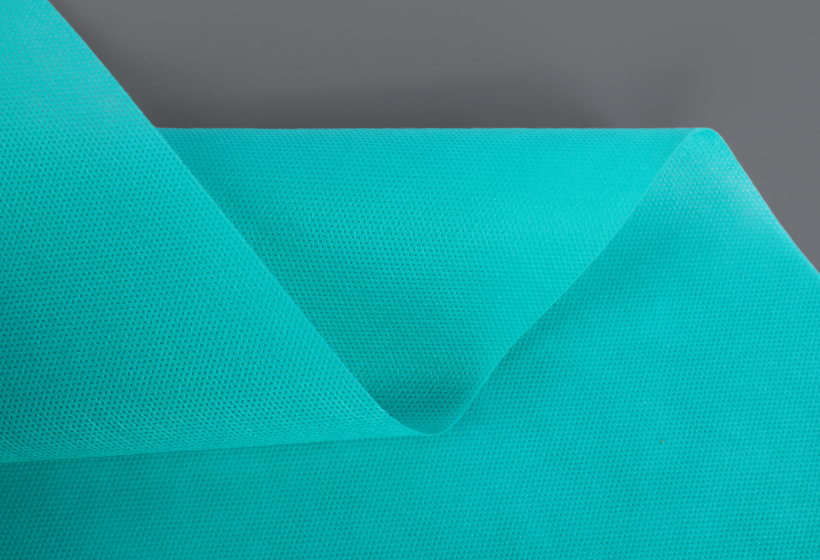

Les non-tissés ont un large éventail d'utilisations, des soins de santé à l'agriculture. Dans le secteur médical en particulier, les non-tissés sont utilisés pour fabriquer des masques chirurgicaux, des champs, des blouses chirurgicales, des serviettes hygiéniques, etc. Ces produits possèdent d’excellentes propriétés barrières pour protéger la peau contre une variété de bactéries et de virus. Leur résistance, leur flexibilité et leur capacité à absorber les liquides en font un choix idéal pour une variété d’industries différentes.

Bien que les non-tissés aient une grande variété d’utilisations, ils sont le plus souvent utilisés dans la fabrication d’articles jetables. Le faible coût et la durabilité des non-tissés sont les principales raisons pour lesquelles ils sont si populaires. Comparés aux tissus tissés, ils sont également très flexibles, respirants et infroissables. Selon le procédé de fabrication du non-tissé, le tissu peut avoir différentes épaisseurs.

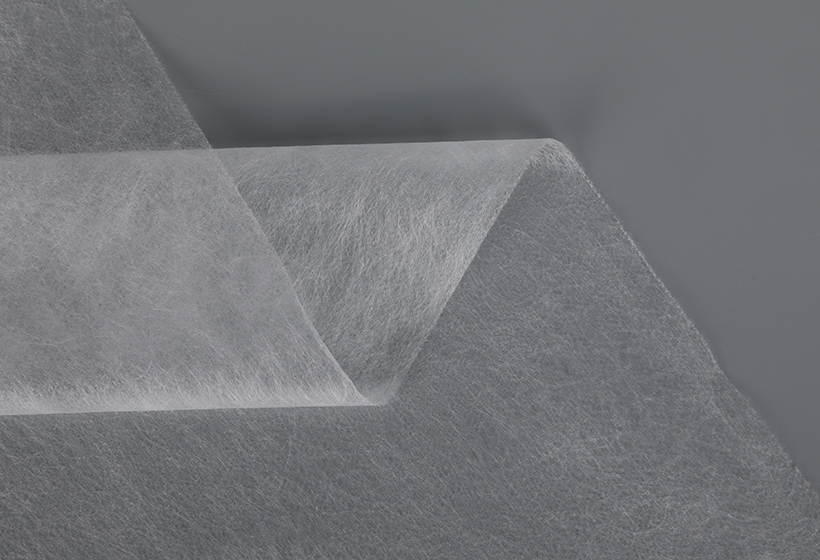

Les tissus non tissés sont fabriqués en transformant les fibres en réseaux lâchement disposés grâce à plusieurs processus. Il s’agit notamment de la pose humide ou sèche, mécaniquement, chimiquement ou thermiquement. En pose humide, les fibres sont en suspension dans l'eau, qui est ensuite séparée par des machines à papier spécialisées. Un liant est ensuite ajouté à la pâte, qui est ensuite fondue et ajoutée aux fibres. Il en résulte un tissu attrayant, lisse et durable.

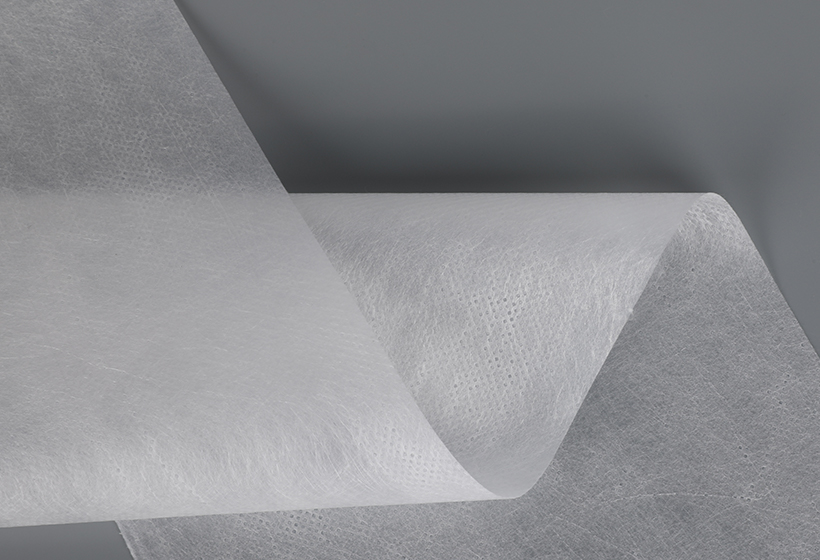

Les processus mécaniques impliquent l’aiguilletage de fibres courtes et des adhésifs sont également utilisés pour lier les fibres courtes entre elles. Les processus mécaniques sont souvent utilisés pour obtenir un meilleur drapé et une meilleure maniabilité, ainsi que pour obtenir l'orientation préférée des fibres.

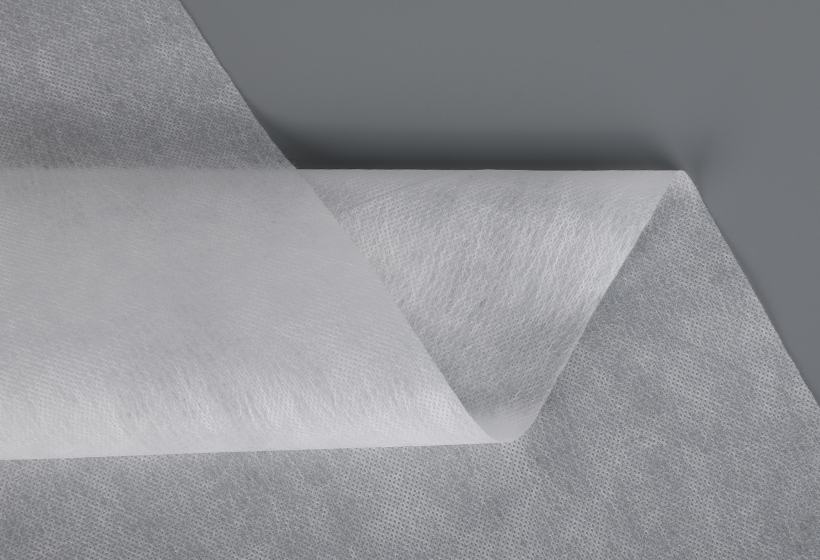

Des procédés chimiques et thermiques peuvent également être utilisés pour former des non-tissés. Par exemple, le polypropylène est généralement utilisé pour créer des tissus non tissés. Au cours de ce processus, les copeaux de polypropylène sont liés entre eux pour former un filament continu. La résine polypropylène est un polymère non absorbant et hydrofuge. Cela rend également le tissu moelleux et agréable au toucher.

Dans la méthode de fabrication la plus courante, le tissu non tissé est créé en formant une bande fibreuse à partir de petites fibres. Les nappes fibreuses sont ensuite consolidées à l'aide de diverses techniques. Il existe trois méthodes principales : l’aiguilletage, la reliure thermique et la pose aérienne. Chaque technique est capable d’obtenir l’orientation souhaitée des fibres. Cependant, toutes ces méthodes ne conviennent qu'aux tissus fins et légers et ne conviennent pas aux produits plus lourds ou durables.

En raison de leur durabilité, les non-tissés sont également utilisés pour des applications industrielles et automobiles. Contrairement aux tissus tissés, ils ne nécessitent pas de conversion de fibres en fil, ils peuvent donc être réutilisés et recyclés. Ils sont également infroissables et peuvent résister à des températures élevées.

La fonction principale des non-tissés 3D est d’assurer l’isolation. Pour y parvenir, les fibres sont orientées dans une structure en forme de coque. Normalement, l'épaisseur des non-tissés est plusieurs centaines de fois supérieure au diamètre des fibres.

Traditionnellement, les non-tissés sont utilisés dans des applications médicales, mais ils ont récemment été appliqués dans plusieurs autres domaines. Des exemples incluent les champs chirurgicaux, les blouses chirurgicales, les masques hygiéniques et les échafaudages en tissu.

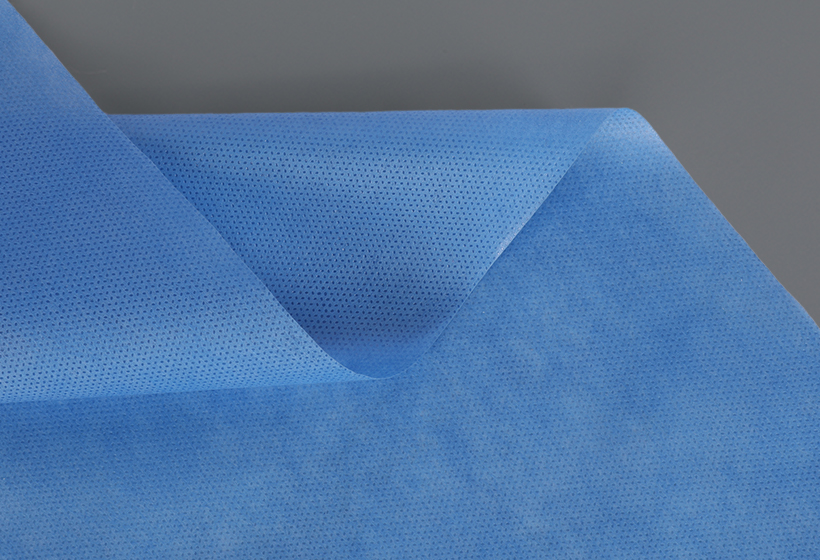

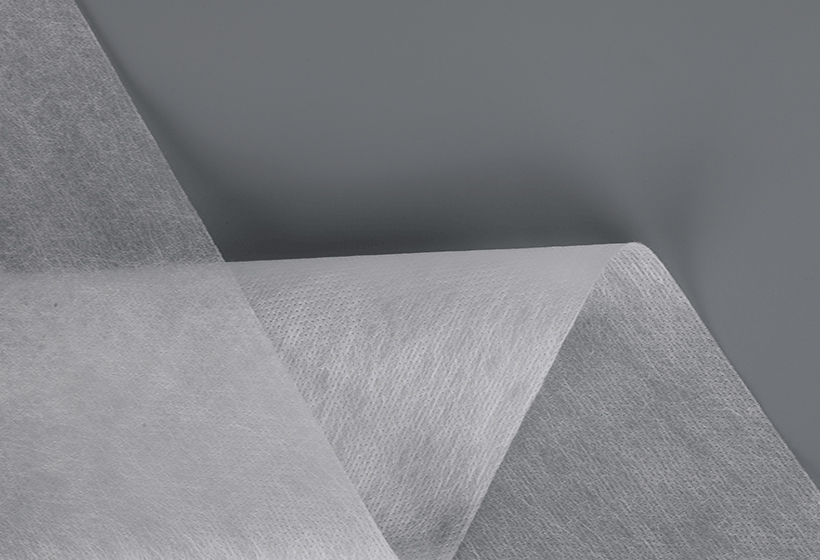

Tissu non tissé bi-composant

| Poids | 10 g/m² -100 g/m² |

| Largeur | Maximum 1,6 m |

| Couleur | Selon la demande du client |

| Capacité | 10 tonnes/jour |